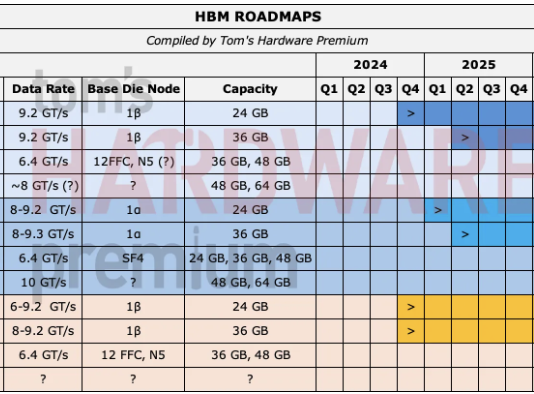

خرائط طريق Tom's Hardware Premium

مع نمو مسرعات الذكاء الاصطناعي وأجهزة HPC بشكل أكبر وأكثر تعقيدًا، يستمر تصميم الرقائق المتقدم في الابتعاد عن الترانزستور ونحو الحزمة. على مدار العام الماضي، اتفق مهندسو التعبئة والتغليف والمسابك على نفس النتيجة – وهي أن تكامل 2.5D هو الآن التقنية الأساسية المسؤولة عن توصيل الطاقة، وسلامة الإشارة عند النطاقات الترددية القصوى، والاستقرار الميكانيكي عبر المساحات الكبيرة، وفي بعض الحالات، حتى الوظائف النشطة.

ويتجلى ذلك في جميع أنحاء الصناعة، بدءًا من مداخلات السيليكون السميكة المصممة لدعم HBM4، إلى الاهتمام المتجدد بجسور السيليكون والاهتمام طويل المدى بالبدائل العضوية والزجاجية. التكنولوجيا في حد ذاتها ليست جديدة، ولكنها تواجه قيودًا جديدة تمامًا حيث دفع الذكاء الاصطناعي التغليف 2.5D إلى منطقة لم تعد فيها التكلفة الأصلية وافتراضات العائد قائمة، والمرحلة التالية تدور حول تحديد المشكلات التي تستحق الحل في السيليكون وأيها لا تستحق ذلك.

لقد أصبح المتدخلون منصات طاقة

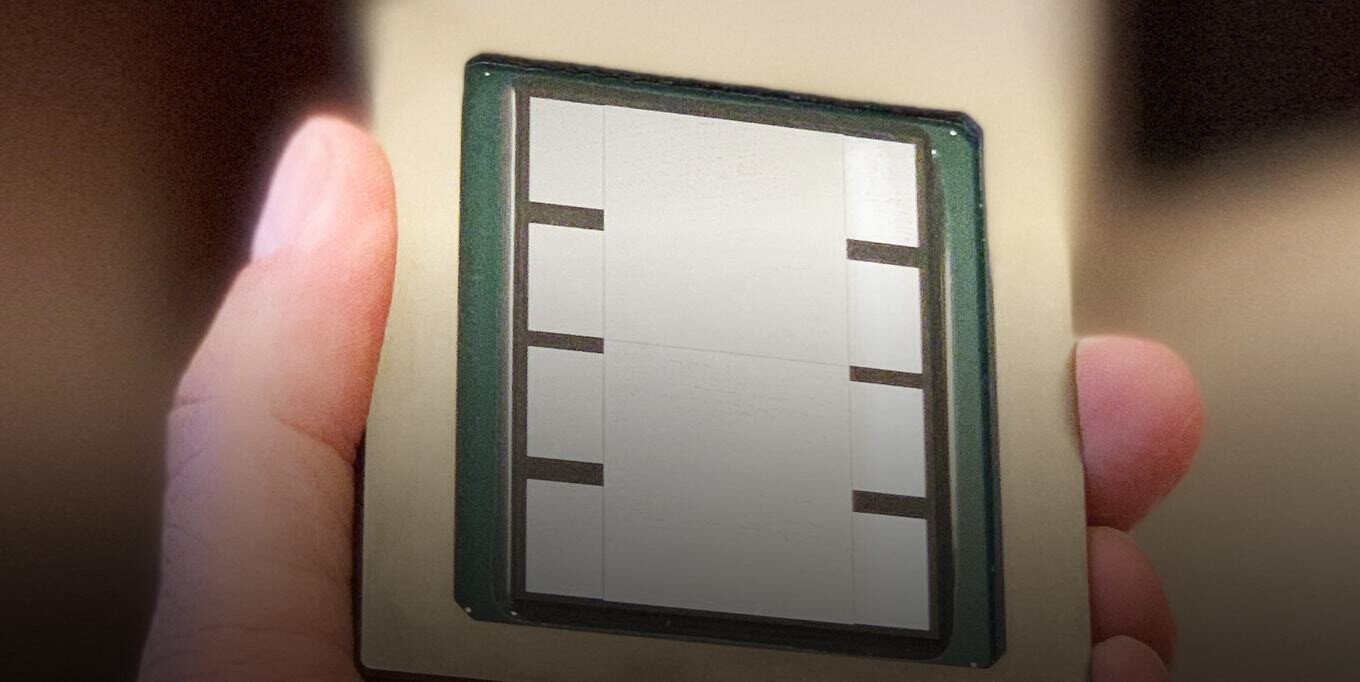

أحد الاتجاهات الأكثر إلحاحًا في التغليف 2.5D هو السماكة والطبقات الثابتة لوسطاء السيليكون. كانت المتدخلات المبكرة عبارة عن أنسجة توجيهية، مُحسَّنة لنقل الإشارات بين القوالب المنطقية ومكدس الذاكرة المجاور لها، ولكن هذا الدور تطور منذ ذلك الحين. مع اتساع واجهات الذاكرة وزيادة عدد الشرائح، من المتوقع أن يحمل المتدخل تيارًا أكبر بكثير ويحافظ على سلامة الإشارة عبر أسلاك أكثر كثافة.

يتحدث البائعون الآن بشكل روتيني عن تجاوز أربع طبقات معدنية. إن التصميمات التي تستهدف أنظمة ما بعد HBM3 تخطط بالفعل لثماني أو تسع طبقات – أو ستة عشر – مدفوعة بمزيج من كثافة التوجيه واحتياجات توزيع الطاقة. تزيد كل طبقة إضافية من تكلفة التصنيع، لكن المشكلة الأكثر إلحاحًا هي المشكلة الميكانيكية. تكون المتداخلات السميكة ومتعددة الطبقات عرضة للالتواء، وأصبح التحكم في التسطيح عبر مساحة أكبر مصدرًا للقلق.

وقد أدى هذا إلى شيء من التوازن. تعمل المداخلات الرقيقة على تقليل أطوال مسار الإشارة ويمكن أن تحسن الأداء الكهربائي، ولكنها هشة ميكانيكيًا. توفر المتداخلات السميكة مساحة أكبر للتوجيه والصلابة، ولكنها تزيد من الضغط والتعقيد الحراري. يعتمد المهندسون على حلول بديلة مثل التحكم في إجهاد الأغشية الرقيقة ونوافذ العمليات الأكثر إحكامًا للحفاظ على المتداخلات الكبيرة مسطحة بما يكفي للتجميع، ولكن الهوامش تضيق مع زيادة الأحجام.

والامتداد المنطقي لهذا الاتجاه هو المتدخل النشط. بمجرد أن يحمل المتدخل قدرًا كبيرًا من الطاقة والبنية التحتية للتوجيه، فإن إغراء دمج المنطق ينمو. ومع ذلك، فإن المتدخلين النشطين يظلون نادرين لأنهم يغيرون نموذج العائد بشكل أساسي. يمكن التعامل مع المتدخل السلبي باعتباره مكونًا ميكانيكيًا وأسلاكًا، ولكن يجب اختبار العنصر النشط باعتباره قالبًا وظيفيًا، مما يؤدي إلى تقديم أوضاع فشل جديدة وخطوات التحقق من الصحة.

وهذا يعني أن المتدخلين النشطين يقتصرون إلى حد كبير على تصميمات الذكاء الاصطناعي والحوسبة عالية القيمة ذات القيمة العالية حيث تفوق الفوائد على مستوى النظام عقوبات العائد المحتملة.

بعض البائعين يقومون بالفعل بطمس الخط. تستخدم بعض الحزم المتقدمة قوالب أساسية تشبه الوسائط الوسيطة، ولكنها تتضمن دوائر نشطة لحركة البيانات والتحكم في الذاكرة. تعمل هذه التصميمات على تحويل التعقيد إلى الأسفل في المكدس، مما يقلل العبء على قوالب الحوسبة ذات المستوى الأعلى مع تركيز المخاطر في عدد أقل من مكونات السيليكون الكبيرة. ينجح هذا النهج، لكنه يعزز فكرة أن المتدخل أصبح جزءًا من البنية الشاملة.

لا تزال جسور السيليكون تعد بالتوفير

إذا أصبحت المتدخلات أكثر تكلفة وتعقيدًا، فمن المفترض أن توفر جسور السيليكون بعض الراحة عن طريق استبدال المتدخل السيليكوني الكبير بقالب صغير عالي الكثافة من الجسور المضمنة في ركيزة عضوية. وكما هو متوقع، هناك عامل مقيد هنا – إنتاجية التجميع.

ولا يتمثل التحدي في تصنيع الجسور نفسها، وهي صغيرة الحجم وذات إنتاجية جيدة، ولكن في محاذاة شرائح متعددة عبر تلك الجسور بدقة كافية. لا يمكن تجنب إزاحات الموضع بين القوالب على نطاق واسع، ويمكن لهذه الإزاحات كسر الوصلات البينية ذات الأنماط الدقيقة التي تعتمد على المحاذاة المثالية.

وقد أدى ذلك إلى ظهور مفارقة من نوع ما. تعد الجسور بتكلفة أقل للسيليكون، ولكن عدم المحاذاة أثناء التجميع يمكن أن يؤدي إلى انخفاض الإنتاجية الإجمالية بدرجة كافية بحيث تصبح الحزمة أكثر تكلفة من حل وسيط السيليكون التقليدي. تقوم بعض الشركات بتجربة تقنيات الزخرفة التكيفية التي تعوض إزاحات الموضع عن طريق تعديل تخطيطات التوصيل البيني بعد وضع القالب. يمكن لهذه الأساليب استرداد الإنتاجية، ولكنها تفرض عقوبات على الإنتاجية لأن التنميط يصبح خاصًا بالقالب.

يمكنك تخفيف قواعد التصميم باستخدام ميزات ربط أكبر، والتي يمكن أن تتحمل المزيد من عدم المحاذاة، ولكن ذلك يؤدي إلى تآكل ميزة الكثافة التي تبرر استخدام جسور السيليكون في المقام الأول. في النهاية، هناك نافذة تشغيل ضيقة حيث توفر الجسور عائدًا مقبولًا ووفورات كبيرة في التكلفة. تستمر الجسور في التحسن، وقد تؤدي المكاسب الإضافية في دقة تحديد الموضع والمعالجة التكيفية إلى إطلاق إمكاناتها في نهاية المطاف، لكنها ليست بديلاً عالميًا بعد.

لا يزال السيليكون يرتكز على HBM

تتعلق الجهود طويلة المدى لتقليل تكلفة التغليف 2.5D بالمواد البديلة، حيث تعتبر المواد المتداخلة العضوية مرشحًا واعدًا. يمكن بناؤها باستخدام عمليات على مستوى اللوحة، وتجنب خطوات السيليكون باهظة الثمن مثل تشكيل TSV، وتوسيع نطاقها بشكل طبيعي أكثر باستخدام البنية التحتية لتصنيع الركيزة.

مرة أخرى، هناك تحدٍ: الكثافة. تعمل ركائز الحزمة التقليدية على أبعاد خطية وفضائية تكون ذات حجم أكبر من ركائز السيليكون المتداخلة. يتطلب دفع المواد المتداخلة العضوية إلى خمسة ميكرونات بيئات غرف نظيفة ومراقبة أكثر صرامة للعمليات، مما يؤدي إلى تضييق فجوة التكلفة مع السيليكون. تساعد المواد المتقدمة مثل أفلام البناء Ajinomoto، لكنها ترفع تكاليف المواد حتى مع تحسين الأداء.

الذاكرة ذات النطاق الترددي العالي (HBM) لا تؤدي إلا إلى تعقيد الأمور، لأنه مع تشديد واجهات الذاكرة وزيادة عدد المكدسات، تتقلص درجات اللوحة. ويتعامل السيليكون مع هذا الأمر بشكل مريح، لكن المواد العضوية لا تفعل ذلك، على الأقل حتى الآن. الجهود البحثية جارية لدمج HBM في المتداخلات العضوية، لكن هذه الجهود لا تزال تجريبية. بالنسبة لتصميمات النطاق الترددي الأعلى، يظل السيليكون هو الخيار الافتراضي لأنه يوفر تحكمًا يمكن التنبؤ به في درجة الصوت وموثوقية مثبتة.

من المتوقع أن تتعايش المواد العضوية المتداخلة مع السيليكون بدلاً من استبداله بشكل مباشر. حيثما تسمح متطلبات النطاق الترددي والكثافة، يمكن للحلول العضوية تقليل التكلفة وتحسين قابلية التوسع. وحيثما لا يحدث ذلك، يظل السيليكون أمرًا لا مفر منه.

من المحتمل أن تكون المتدخلات الزجاجية هي الخطوة التالية وراء المواد العضوية. توفر هذه خصائص كهربائية ممتازة، وتمددًا حراريًا منخفضًا، وتوافقًا مع تنسيقات اللوحات الكبيرة. كما أنها تفتح إمكانيات مثيرة للاهتمام للتكامل البصري. ومع ذلك، لا يمكن للزجاج أن يستضيف دوائر نشطة، ولا يزال النظام البيئي المطلوب لمعالجة وتوحيد ركائز الزجاج على نطاق واسع قيد التشكل.

بالنسبة للزجاجيات الوسيطة، فإننا نتطلع عمومًا إلى عام 2030 من حيث حجم الإنتاج. وقد ظهرت خطوط تجريبية، ولكن اعتمادها على نطاق واسع سيعتمد بطبيعة الحال على عوامل مثل الأدوات ونضج سلسلة التوريد. وعلى المدى القريب، إن وجدت، فمن المرجح أن تظهر في التطبيقات المتخصصة بدلاً من ظهورها في السيليكون.

الأمر الأكثر وضوحًا هو أن تقنية 2.5D مجزأة، مع عدم وجود مسار واحد قابل للتطبيق نحو التغليف البسيط والأرخص – على الأقل حتى الآن. وبدلا من ذلك، يدفع الطلب على الذكاء الاصطناعي متداخلات السيليكون إلى أن تصبح أكثر سمكا وأكثر طبقات، مع استمرار الجسور في مطاردة مزايا التكلفة ولكنها تظل مقيدة بالتجميع. يمكن أن تكون المواد العضوية والزجاجية بدائل واعدة، ولكن ضمن تطبيقات محددة فقط.

التعليقات